Baubericht ASW 15B

Nachdem ich der Habicht im August 2013 seinen Jungfernflug hinter sich gebracht hat, stand die Frage wieder im Raum: was bauen wir in diesem Winter? Antwort: eine ASW 15B im Maßstab 1:2,5.

Nach dem das Entschieden war wurde bei HG Modellbau am 20.11.13 bestellt. Der Bausatzu war auf Lager und binnen einer Wochen bei mir.

Inhalt des Baukastens:

- GFK Rumpf

- GFK Höhenruder

- GFK Seitenruder

- Haubenrahmen mit Haube

- Styrokerne

Verwendetes Material:

- Kohle Gelege Biaxial 45 Grad 200g/m²

- Kohle Schlauch CF-200 Tex (3K)

- Kohle SchlauchTorayca T 300 J 200 tex (3k)

- Kohle Band unidirektional 45mm 300g/m²

- Kohlerovinge TENAX HTS 1600 tex 24K

- Aramid Rovinge 805 tex 1,45 g/cm³

- Aramid Gewebe Twaron® HM 121 tex 170 g/m² (Köper)

- GFK Schlauch Ø55 40g/m

- Epoxydharz L 385 + Härter 386

So kam der Rumpf bei mir an. Die Haube lag im Rumpf gut verpackt.

Allerdings die Qulität des Rumpfes... Schaut selbst

An der Nase tat sich ein Lunker auf der seines Gleichen sucht und der Versatz der Rumpfnaht vor der Seitenflosse lag bei knapp 2mm!!!

Ich konnte mich allerdings mit Helmut entsprechend einigen und so hat das letztendlich gepasst.

Aufgehts zum Flächenbau

Ich habe mich dazu entschieden die Flächen in einem Stück zu bauen. Mir ist es einfach zu aufwendig eine Fläche von 2,85 Meter zu teilen. Diese Länge bekommt man noch gut in einen Kombi.

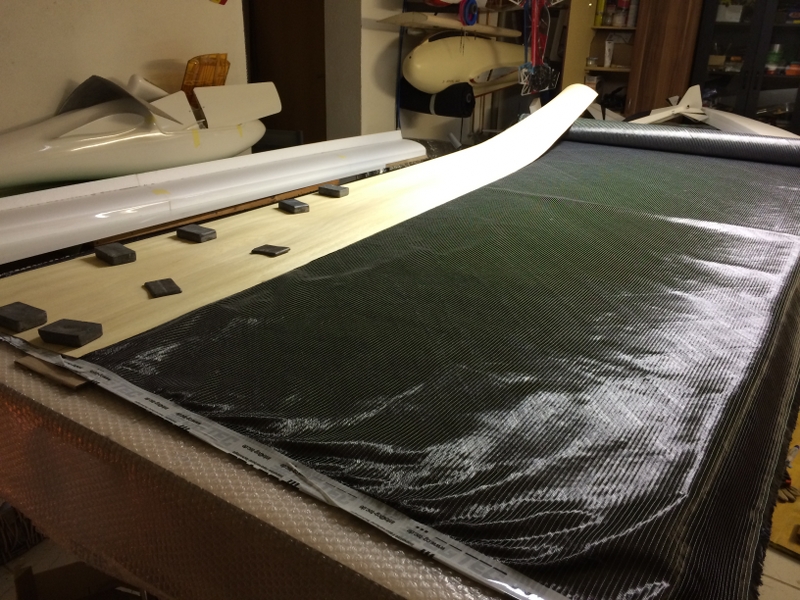

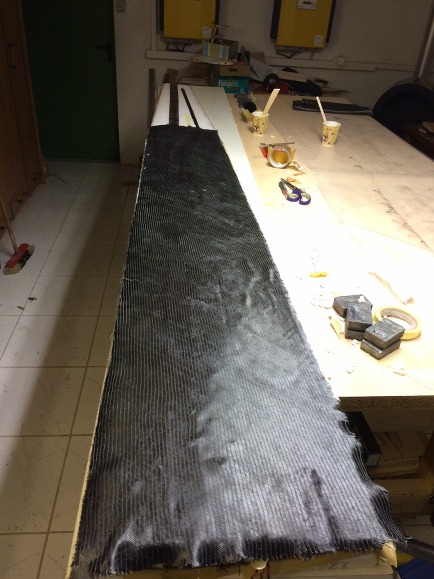

So, ersmal das Abachi Furnier auf die Fläche angepasst und mit CLOU Schnellschleifgrund bepinselt. Anschließend wird das Gewebe, hier ist es CFK Biaxial Gelege +- 45 Grad 200g/qm, auf das Furnier angepasst. Ich habe eine Lage auf die gesamte Länge und eine zweite auf 2 Meter geschnitten. Funktioniert am besten mit einem Rollmesser.

Immer schön beschweren, dann passt es hinterher auch ;-)

Flächen Verpressen

Nachdem das Gelege getränkt wurde wird es mit dem Furnier und der Überseite des Styrokerns verpresst. Das geschieht mit Vakuum. Wichtig ist, dass die Fläche gerade aufliegt und auch die Unterlage gerade ist.

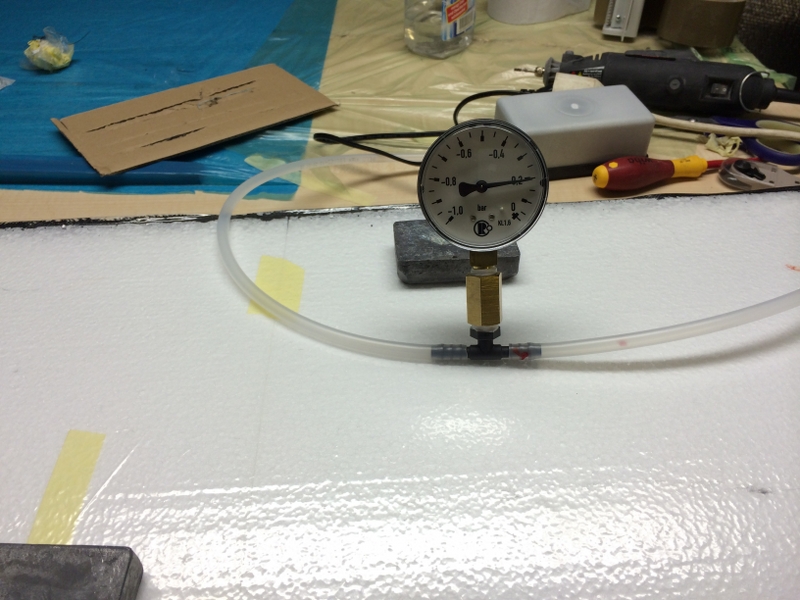

Der Unterdruck sollte nicht über 0,25 Bar liegen da sich sonst das Styro verformt.

Fertig, noch 24 Stunden Aushärten lassen und dann aus dem Schlauch.

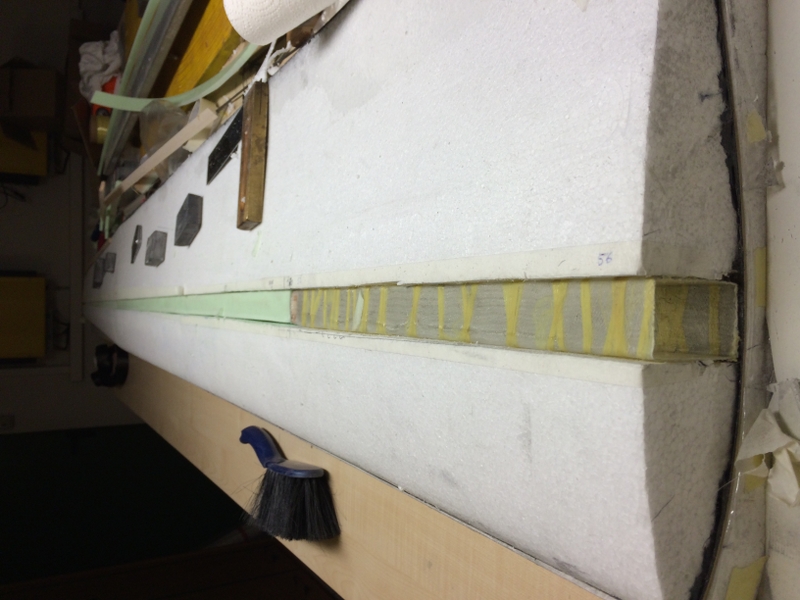

Bau der Vierkantsteckung

Ich habe mich für eine Vierkantsteckung entschieden. Da ich lieber etwas auf der sicheren Seite sein möchte und die Flächen ja auch mit 400er Kohle unterlegt habe, muss die Steckung natürlich auch entsprechend ausgelegt sein. Mir ist durchaus bewusst, dass die 15 kein Bolzgerät ist aber wenn es einem mal packt, dann muss zumindest ein schneller Überflug drin sein

Dazu habe ich ein Alu Vierkantrohr eingeschnitten und unter Berücksichtigung der V-Form von 4 Grad auf ein Brett geschraubt. Das Brett ist eine Spanplatte für den Möbelbau, also mit Furnier schön glatt beschichtet. Wichtig ist es, dass sich die V-Form nach außen verjüngt, sonst wird's doof die Steckung aus den Hülsen zu bekommen...

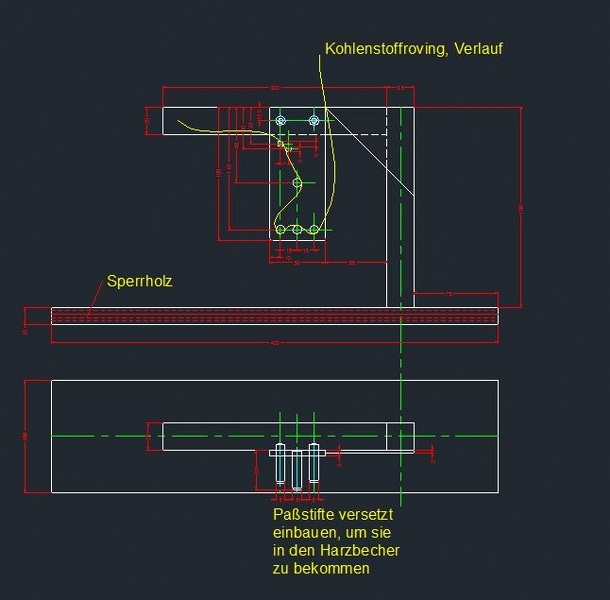

Die Abmessung: 950x30x48, verjüngt auf 45, Rovinge: TENAX HTS 1600 tex 24K

Die Rovinge werden auf 1100 abgelängt. Die Steckung wird im Nachgang entsprechend abgeschnitten. Die Abmessung setzt sich wie folgt zusammen: Rumpf 250, Steckung in der Fläche jeweils 350.

Die Höhe der Steckung berechnet sich aus: der Profilhöhe abzgl. Holmgurte, Steckungshülse, Kohleschlauch. Bei mir: Holmurte 60 Rovinge oben und unten, ein Roving hat 1,5 mm². Also bei 30 mm Breite 60x1,5=90/30=3x2=6mm für die beiden Holmgurte. Die Steckungshülse mit 1mm und der CFK-Schlauch ebenfalls mit 1 mm. Ergibt bei einer Profildicke von 56mm --> 48mm Steckungshöhe.

Um Rovinge zu sparen habe ich eine Vierkantleiste aus Balsa mit einem Kohleschlauch überzogen, der "Kern" (15x10) kommt dann mittig in die Form. Es waren dann aber immer noch ca. 860 Rovinge. Grob gerechnet sollte die Bruchlast bei über 10 t liegen, ich denke die Steckung hält ![]()

So, die Form anständig mit Trennwachs mehrfach einstreichen und dann los. Ich habe mir für das Tränken der Rovings eine kleine Vorrichtung gebaut.

Die Zeichnung ist nicht von mir, zur Quelle kann ich nur das RCN angeben. Funktioniert prima.

Nach dem Füllen der Form wird diese mit einem Flachstahl verschlossen und gepresst. Ich hatte ein paar Rovinge zu viel in der Form.

Nach dem Öffnen entformen, dazu die Vierkantrohre vom Brett schrauben.

Noch verschleifen und ablängen, fertig.

Der Holm

Ich hatte den Holm so Ausgelegt, dass (wenn auch nicht üblich für eine 15er) schnelle Überflüge und auch Kunstflug möglich ist. Die Abnahme der Rovinge zum Randbogen hin ist so berechnet, dass die Stärke des Holms immer gleich ist, ergo wird der Holm schmaler. Das hat den Vorteil, dass ich zum Anpassen des Holm Kerns einfach eine 6 mm Leiste in den Holmausschnitt legen kann und den Holmkern dann einfach mit der Fläche verschleife.

Der Holm muss in der Breite 1mm/2mm schmaler sein, es kommt ja noch der CFK Schlauch drüber, die ersten 2 Meter doppelt. Ausgeschnitten habe ich den Holm mit einem neuen, schön scharfen, Cuttermesser. Entlang geführt an einer senkrechten Schiene. Das Material für den Holmkern ist aus dem Baumarkt, Styrodur. Da das Styrodur auf der Ober- und Unterseite recht glatt ist habe ich es zusätzlich angeraut. Das Tränken der Rovinge dauert seine Zeit. Der Holm ist so aufgebaut: Rovinge -- Holm mit CFK-Schlauch -- Rovinge und zum Abschluss Abreißgewebe, dann spart man sich das Anrauen des Holms für die letzte Verpressung mit der Unterseite

Der Holm mit der Hülse für die Steckung. Die Hülse habe ich aus 2 Lagen GFK-Schlauch gefertigt und mit Aramid Rovings umwickelt. Hergestellt ist die Hülse im alt bewährtem Verfahren: Steckung mit Butter eingerieben, Frischhaltefolie drüber und dann der Schlauch mit den Rovings. Ich habe das dann in den Vakuumschlauch gepackt und verpresst.

So, nachdem die Holme fertig sind, wird schon mal Maß genommen.

Hier habe ich die Leisten mit der Kreissäge ausgeschnitten. Sie ergeben am Ende der Fläche die Steckung für die Randbögen.

Ein Messingrohr mit einem Innendurchmesser von 3 mm dient als Steckungsrohr. Anrauen und mit UHU Endfest 300 einkleben. Ich habe mich dazu entschieden die ASW mit den "normalen" Randbögen, wie sich das eigentlich gehört, auszustatten. Um die Option von Winglets zu waren, sind die Randbögen steckbar gestaltet. Ja, mir ist bewusst, dass an die 15 keine Winglets gehören, dennoch gibt es sie auch mit Winglets. Ich werde die Winglets auf jeden Fall vorsehen, alleine um zu schauen wie sich das Flugverhalten mit 50 cm mehr verändert. Die Steckung wurde in den Holm mit eingearbeitet und mit Kohleschlauch überzogen.

Der Rumpf mit Steckung. Ich hoffe die hält ![]()

Hier habe ich bereits die Ruderverkastung für das Querruder ausgeschnitten und mit Kohle überzogen. Auf der Oberseite der Fläche habe ich Aramidgewebe mit eingearbeitet, das dient dann als Scharnier.

Vorgesehen ist eine RDS Anlenkung. Um zu sehen wie das werden soll, habe ich es mal grob aufgezeichnet. Das Brettchen für das Lager der Anlenkung ist bereits mit PU Leim eingesetzt.

Die Aufnahmen für die Verdrehsicherung und die Befestigung der Fläche am Rumpf ist schnell gemacht. Für die Sicherung der Fläche am Rumpf habe ich mich für Monoblocks entschieden. Hierfür habe ich auch eine entsprechende Aussparung vorgesehen.

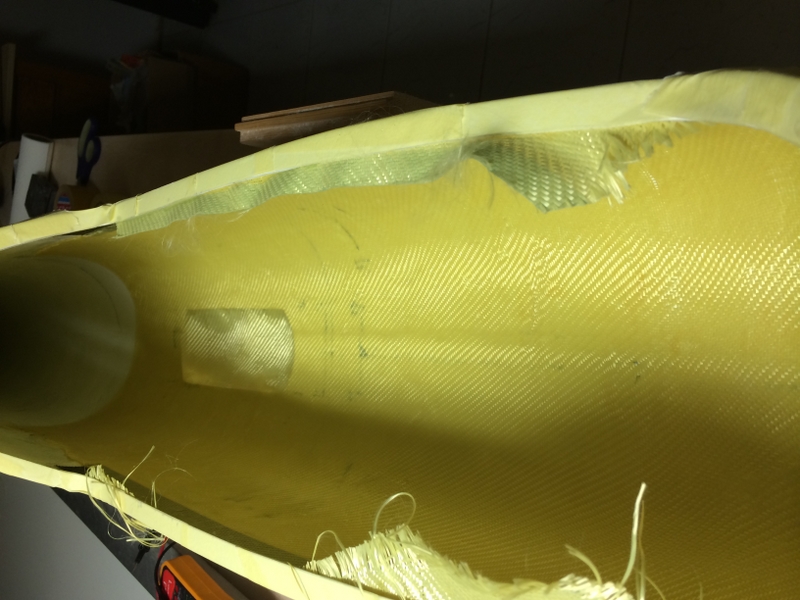

Um den Rumpf schlagzäher für evtl. härtere Landungen zu machen habe ich 170er Aramidgewebe verwendet.

Im Rumpf habe ich zwei Kohlebänder von der Schleppkupplung bis hinter den Haubenausschnitt gelegt. Wahrscheinlich wäre es nicht nötig gewesen da die Krafteinleitung in den Rumpf durch das Aramidgewebe schon ausreichen würde aber sicher ist sicher...

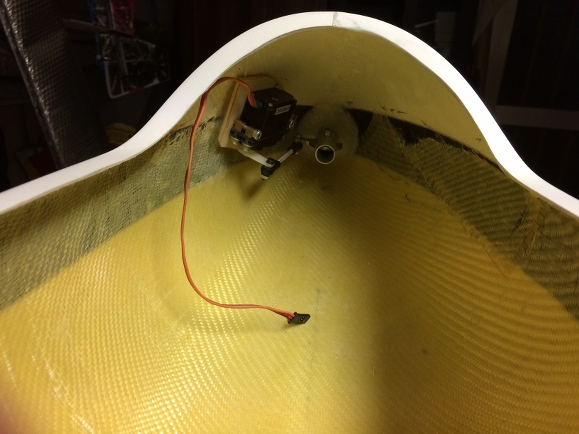

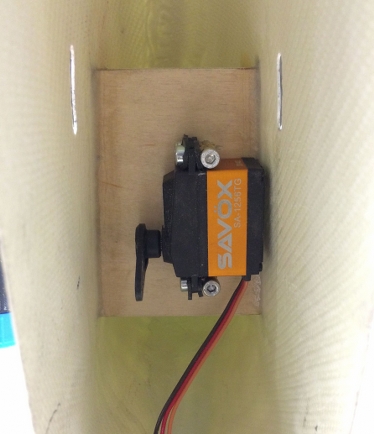

So schaut das dann mit eingabauter Schlepkupplung und dem entsprechendem Servo aus.

Hier das Servo im Detail. Ich habe die Anlenkung sehr "kurz" gehalten. Ich möchte die Nase noch für evtl. Akkus eines KTW oder EMA vorsehen. Zur Befestigung des Servos: in dem Holz sind Einschlagmuttern eingelassen. Das Servo wird an Lüsterklemmen befestigt, diese werden dann mit einer M3er Schraube auf das Brett geschraubt. Da es leider keine durchgehenden Klemmen mehr gibt, habe ich zwei einzelne verwendet. Zwischen die beiden Klemmen habe ich ein Stückchen Rohr eingesetzt. Das Brettchen habe ich mit UHU Endfest 300 eingeklebt.

So, die Spannten sind angefertigt und mit Kohle überzogen. Auf dem hinteren Spannt habe ich bereits die Servowaage für das Seitentenruder eingebaut. Das Ganze mit UHU Endfest 300 eingeklebt, sollte halten.

Verpressen der Flächen

Die Flächen sind vorbereitet. Die Schläuche sind mit Harz getränkt und eingesetzt. Hier sieht man den Schlauch für die Flächenarretierung und die beiden für die Verdrehsicherung. Weiter hinten ist dann noch der Schlauch für die Querruderverkastung. Das 300er UD Band habe ich noch über den Holm gelegt. Das Band ist auf der Oberseite ebenfalls eingearbeitet.

Die erste Lage des 200er Biaxialgewebe ist aufgelegt, da habe ich wohl etwas zuviel überstehen lassen...

Von der Länge geht es über den Ansatz der Querruder hinaus, d.h. auf ca. 2 Meter. Was man hier noch sehen kann ist die Nasenleiste uns die Endleiste mit eingedicktem Harz. In der Nasenleiste liegen noch 3 Kohlerovinge, dem Harz habe ich Glasbubbles zugemischt und mit Thixotropiermittel eingedickt. Mit Glasbubbles im Harz lässt es sich später wesentlich besser schleifen.

Die zweite Lage geht über die gesammte Fläche.

Furnier drauf und ab in den Sack. Ich habe mir eine mit Kunststofffurnier beschichtete Möbelplatte geholt. Hier kann ich das mit dem Kern zusammen schön in den Schlauch schieben.

Schaun das alles schön gerade ist und das sich die Folie schön anlegen kann.

Sack verschließen und es kann losgehen. Ich nehme zum Verschließen einfach ein Stück Kabelkanal und ein Alurohr, damit klemme ich den Schlauch in den Kanal. Hält prima dicht und geht schnell.

Gewichte auf den Kern, soll ja gerade werden.

Die Folie noch an den Kern drücken.

Und Luft raus

Der Unterdruck von -0,2 bar ist optimal. Wenn man überlegt, dass bei absolutem Vakuum 10 Tonnen auf einen qm wirken sind die -0,2 bar mehr als ausreichen. Berücksichtigt man die Höhe über NN kommt auf die Flügelfläche von 0,83 qm immerhin noch ein Druck von ca. 1,6 Tonnen.

Nach 24 Stunden und 23 0C aus dem Sack und das Ergebnis liegt vor. Links an der Endleiste habe ich zu viel Harz genommen, es hat sich durch das Furnier gedrückt.

Das überschüssige Kohlegewebe kann im Nachgang mit dem Dremel und einem Fräser einfach entfernt werden. Mal schaun wie die Flächen nach dem Schleifen aussehen.

Die Flächen sind nun grob verschliffen und müssen für das Befüllen der Aussparungen für die Flächenarretierung und der Flächen-Torsionsstifte senkrecht stehen. Mit einer Länge von über 2,80 bleibt wohl nur der Treppenaufgang.

Die Aussparungen sind befüllt. Ich habe 24 Stunden Harz verwendet. Angedickt mit Baumwollflocken und Glasfasermehl. Wenn die Fläche an den Rumpf angepasst wird, wird das entsprechend glatt geschliffen.

Das Leitwerk habe ich grob angepasst. Wichtig ist hier, dass das Modell in der Waage steht und die Flächen entsprechend eingepasst werden.

Nach dem ich die Wurzel der Flächen verschliffen habe, muss natürlich auch Maß genommen werden. Die Anformung am Rumpf ist bereits mit 4 Grad ausgeführ. somit kann die Wurzel der Fläche im 90 Grad Winkel geschliffen werden.

Bei der Anlenkung des Höhenruders habe ich mich für eine direkte Auslegung entschieden und nicht über Umlenkhebel. Es kommt die gleiche Variante wie bei der Schleppkupplung zum Einsatz. Das Brettchen ist auf die Dämpfungsflosse angepasst und mit eingedicktem Harz eingeklebt.

Mit eingesetztem Servo

Die Anlenkung ist mit einem 4er Federstahl verbunden der im Pendelruder mit einer Madenschraube fixiert wird. Die Gabelköpfe haben 4mm. Bei dem oberen Gabelkopf habe ich das Auge auf 4mm aufgebort. Der Federstahl passt saugend...

Fortsetzung folgt

Baubericht DFS Habicht 1:2,5 (noch nicht ganz fertig)

Hallo zusammen,

ich möchte hier einen Baubericht über meinen Habicht erstellen. Zunächst einmal die Eckdaten:

- Hersteller des Baukastens: Schneider Modellbau Kufstein

- Material: Komplett in Holz

- Kosten Bausatz mit Versand: günstige 765 Euronen

- Spannweite: 5,44

- Länge: 2,36

- Gewicht: laut Hersteller ca. 16 Kg ![]() (bin ich mir nicht sicher, eine Kunstflugmaschine mit 5,44 und so leicht...)

(bin ich mir nicht sicher, eine Kunstflugmaschine mit 5,44 und so leicht...)

- Profil: HQ 1.5, 14% - 12%

- Flügelfläche: 2,6 qm ![]()

- Steuerfunktionen: Quer, Seite, Höhe, Störklappen, Schleppkupplung, Radabwurf, Smoke

Wie kam es nun dazu einen solchen Vogel zu bauen? Die Idee entstand auf einem Flugtag. Wie saßen abends wieder einmal in einer netten Runde und haben, wie so oft, fachgesimpelt. Mit von der Partie waren auch der Klaus und der Heinz, beide haben eine FW44 Stieglitz im Maßstab 1:2,7 --> 3,30, 7 Zylinder Seidel 250 ccm, eine Augenweide...

Als die beiden über ihre Doppeldecker am Schwärmen waren, kam die Idee auf, einen Segler dahinter zu hängen. Die Stieglitz hat ihren Erstflug 1932 absolviert, ergo sollte auch etwas aus dieser Epoche hinterher fliegen. Geredet wurde dann noch viel aber so richtig was entschieden wurde nicht.

Der Winter nahte und die Frage stand im Raum: was bauen? Nach längerem Nachdenken habe ich mich auf die Idee besonnen die auf dem Flugtag mit Heinz und Klaus entstanden ist, einen Segler aus den 30gern zu bauen, aber welchen. Fest stand, er musste zum Maßstab 1:2,7 passen. Nach längerer Suche im Netz standen einige Modelle zur Auswahl:

- Lo100

- Musger Mg19a

- Habicht

- IS-B Komar

- Orlik

Die Lo100 schied aus, da sie im Maßstab 1:2,5 gerade mal 4 Meter Spannweite hat. Die Orlik gab es nur im Maßstab 1:2 mit 7,50 Meter und da sprengen wir die 25 Kg. Also stand die Mg 19a und der Habicht noch zur Auswahl. Nach einem Telefonat mit Herr Schneider von Schneider Modellbau hat sich herauskristallisiert, dass die Mg 19a auch nur mit Mühe unter 25 Kg zu bringen ist, wobei sie mit einer Spannweite von 7,50 Meter dann eher wie ein Drache fliegt. Also bleibt der Habicht.

Kurz bei Schneider Modellbau angerufen und bestellt (Mitte Oktober 2012). Am 09 November kam die Mail, dass der Satz gefräst ist! Also bezahlt und auf die beiden Pakete gewartet. Leider trudelten die Pakete erst Anfang Dezember ein, und das auch nicht komplett. Aber der Rest kam dann noch vor Weihnachten.

Wenn ihr Fragen habt einfach eine Mail an Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

Viele Grüße

Thorsten

PS. Auf der letzten Seite habe ich alle Bilder in Miniaturansicht (zum vergrößern) eingefügt.

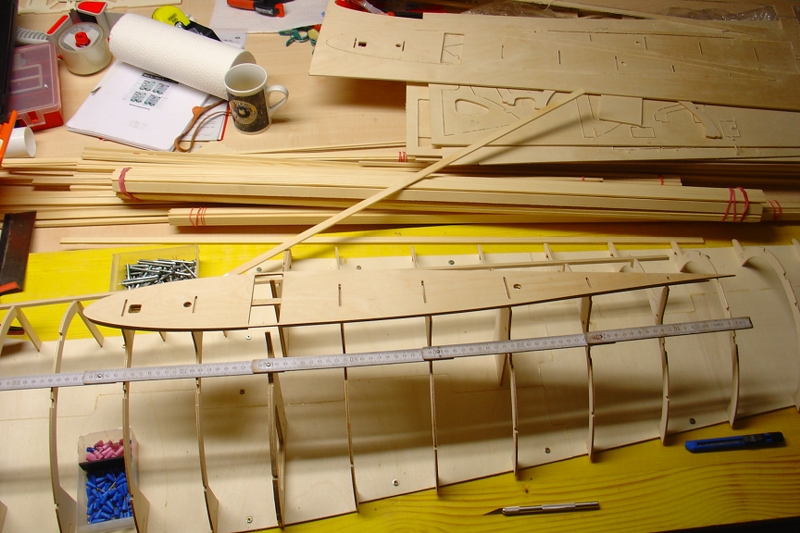

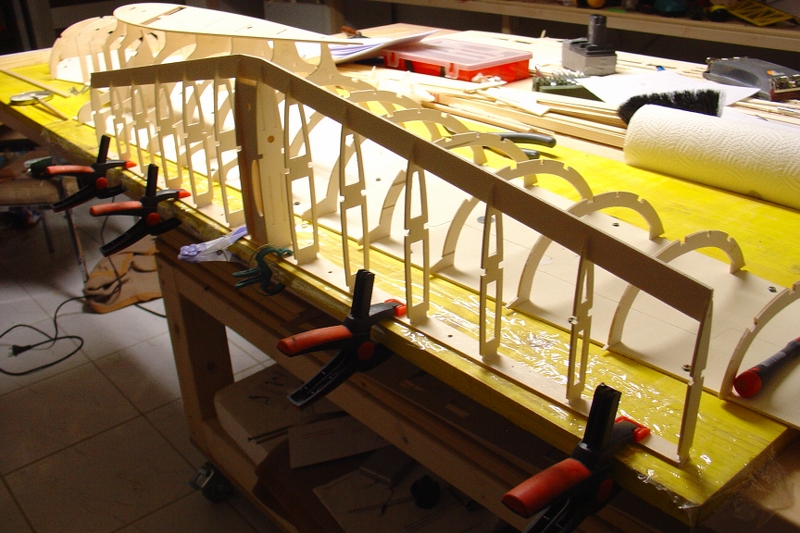

Nach dem Auspacken ging es dann auch gleich los. Baubeginn ist der 02.12.12. Für den Rumpfaufbau ist eine Schablone dabei. Ich habe erst mal die Spanten herausgetrennt, verschliffen und grob auf die Schablone gesteckt.

Die Schablone wird verleimt und auf eine ebene Fläche gelegt.

Schaut gut aus ;-)

Die Schablone habe ich nun auf eine Schaltafel geschraubt. Das hat den Vorteil, dass ich den Rumpf beliebig bewegen kann ohne das sich was verschiebt. Die Tiefe der Wurzelrippe ist mit ca. 80 Zentimeter schon beeindruckend...

Schön ausrichten und dann die Rumpfgurte verkleben.

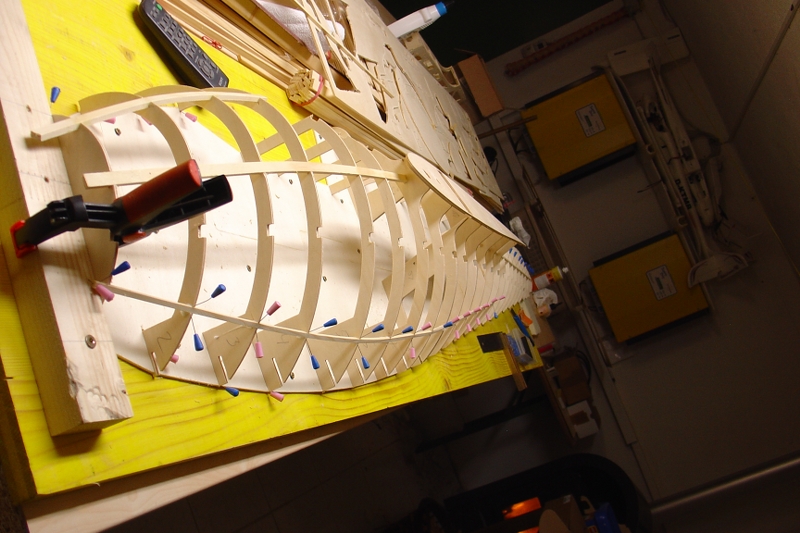

Wichtig ist ebenfalls, dass die Spannten schön senkrecht stehen. Nachdem die beiden Rumpfhälften fertig sind werden sie mit einander verleimt. Auf das genaue ausrichten kann verzichtet werden. Hört sich komisch an, ist aber so. Der Fertige Rumpf ist in sich dann sehr wabbelig, kann man sogar mit Wackelpudding vergleichen. Die Stabilität kommt mit dem Beplanken, hier ist dann sehr exaktes Arbeiten gefragt!

Solange die Rumpfgurte trocknen bauen wir das schnuckelige Seitenruder

Es ist sehr filigran, die Stabilität bekommt das Ruder nach aussteifen mit Balsa und letztendlich durch die Bespannung

Die Dämpfungsflosse. In der Summe hat das Leitwerk dann 1 Meter.

Bevor die Gurte in die Dämpfungsflosse verleimt werden soll sie schön gerade sein.

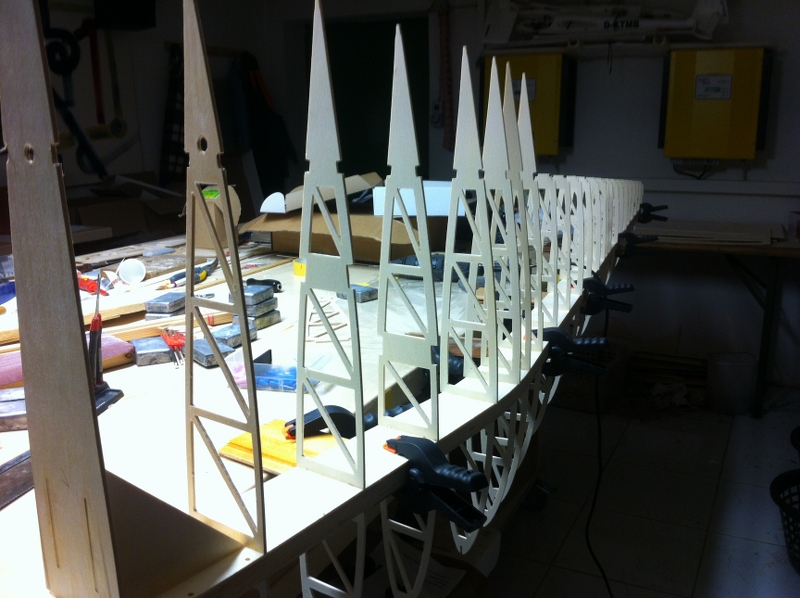

Verleimen der Holme

Das linke bzw. rechte Höhenruder mit den verleimten Leisten zum Aussteifen.

Der Bau der Holme ist relativ einfach. Hierfür werden die Deckel in der Verzahnung miteinander verleimt.

Da ich lieber auf der sicheren Seite bin, habe ich die Stöße nochmals mit einem Sperrholz verleimt.

Hier seht ihr die Aussteifung für den Knick. Dazu werden einfach 5 Sperrholzbrettchen, die im Satz enthalten sind, miteinander verleimt und dann anschließend auf den Knick aufgeleimt.

Verleimtes Sperrholz. Das kommt an den Holmanfang und hier kommt dann der Eisenbeschlag drauf.

Verleimen am Holmanfang

Anpassen der der Verstärkung für den Knick

Und das Verleimen der Verstärkung im Knick

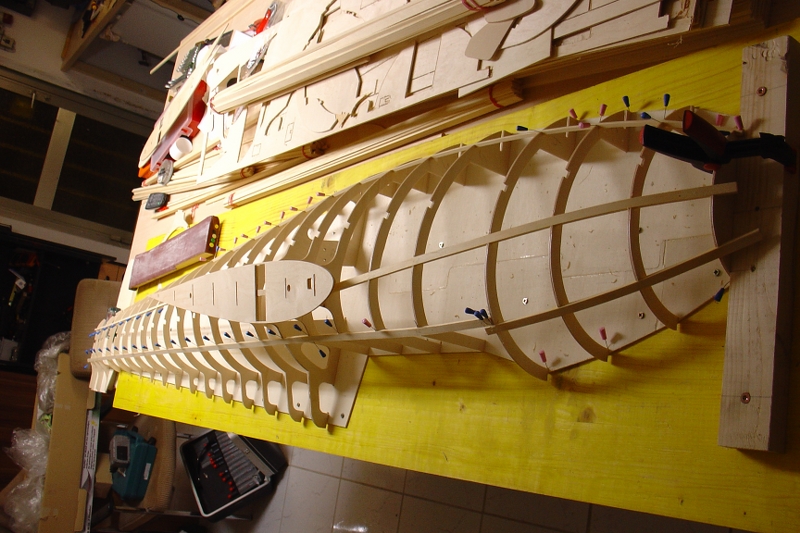

Aufleimen der Holmgurte. Ich habe bewusst auf die Zugabe von Kohle oder Glas verzichtet.

Nachdem die Unterseite fertig verleimt war, kommt der "Deckel" drauf. Der Holm ist bis zum Knick mit 3 Kieferleisten, á 5*15 hergestellt. Danach mit 2 Leisten bis soweit vor dem Randbogen, dass die Aussparungen für die Halbrippen noch frei sind. Diese Auslegung ist laut Plan so vorgesehen. Anscheinend war aber die ursprüngliche Dimensionierung einen andere. Und zwar mit genau einer Leiste weniger. Dies wird deutlich, wenn es um das Einstecken der Halbrippen geht. Die Ausschnitte für die Halbrippen passen zwar zu den selbigen aber der Holmgurt ist um 5 mm stärker geworden, ergo müssen die Steckflächen der Halbrippen auf jeder Seite um 5 mm gekürzt werden ![]()

Hier habe ich mit dem Querruder angefangen.

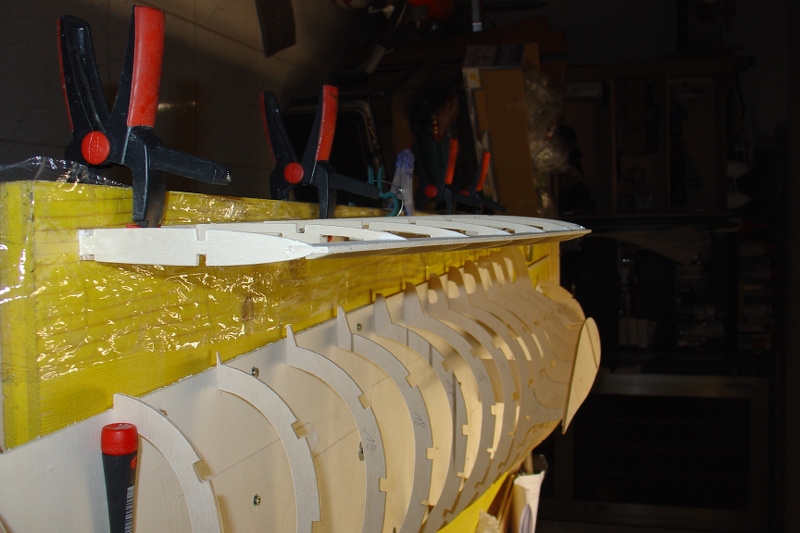

Aufbau der Fläche mit den Halbrippen

Eine Helling ist nicht von Nöten, einfach ein paar Brettchen auf den Tisch gespannt und fertig.

Fortsetzung folgt...